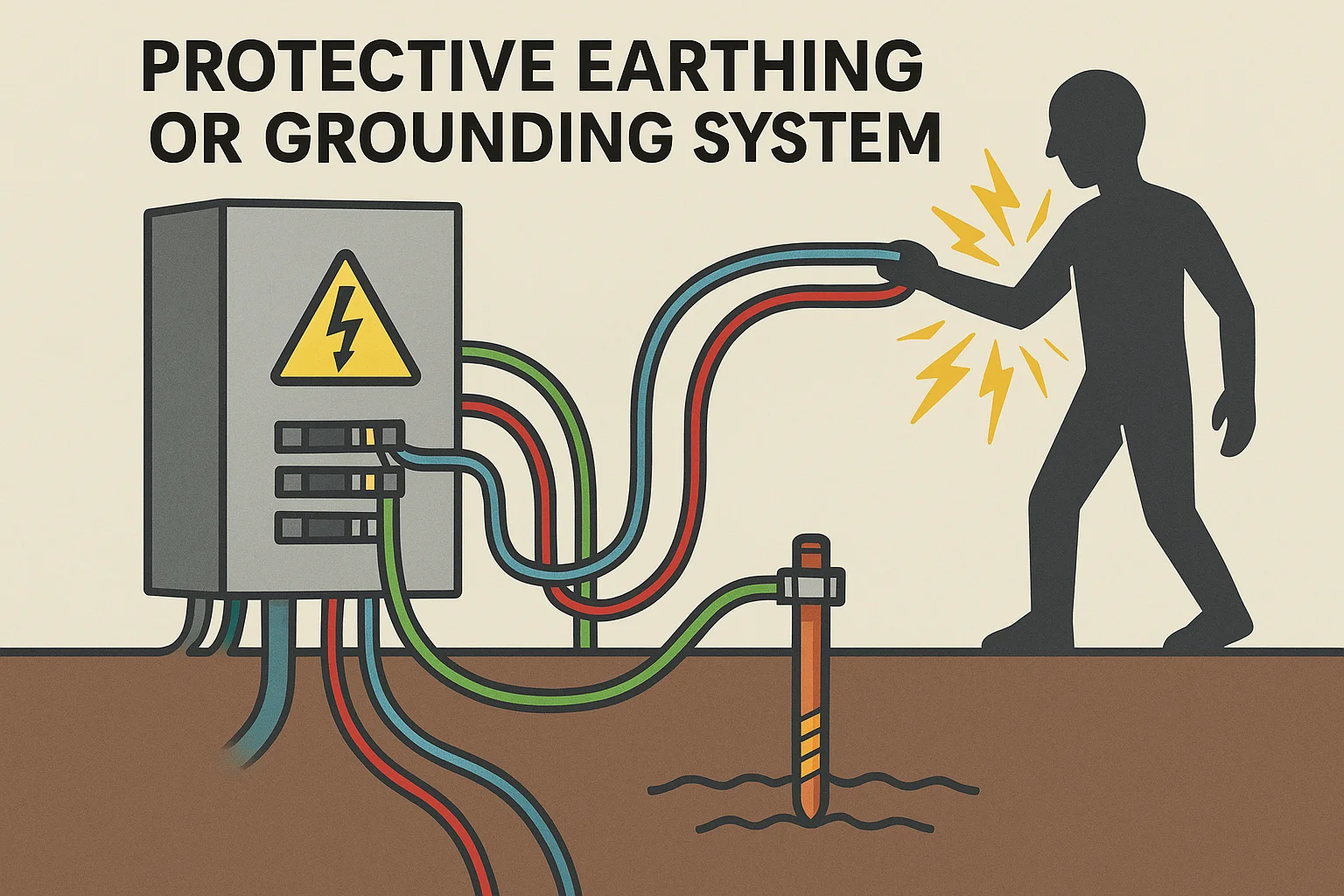

اجرای صحیح سیستم ارت یکی از مهمترین الزامات ایمنی در تأسیسات الکتریکی است و کوچکترین خطا در آن میتواند خسارات مالی و جانی جدی به همراه داشته باشد. با این حال، در بسیاری از پروژهها اشتباهات رایج در اجرای چاه ارت به دلیل نبود بررسی دقیق خاک، انتخاب نادرست روش اجرا و بیتوجهی به استانداردها رخ میدهد. این خطاها باعث افزایش مقاومت زمین و کاهش کارایی سیستم ارت میشوند.

در این مقاله به بررسی اشتباهات رایج در اجرای چاه ارت، خطاهای نصب سیستم ارت و مشکلات متداول در اصول اجرای چاه ارت میپردازیم و توضیح میدهیم چگونه با رعایت اجرای اصولی چاه ارت میتوان یک سیستم ارت ایمن، پایدار و مطابق استاندارد اجرا کرد. این راهنما به شما کمک میکند قبل از اجرا یا در زمان اصلاح چاه ارت، تصمیمهای فنی دقیقتری بگیرید و از هزینههای دوبارهکاری جلوگیری کنید.

اشتباهات رایج در اجرای چاه ارت

موارد زیر انواع اشتباه در حفاری چاه ارت هستند:

1) عدم اندازهگیری و تحلیل مقاومت ویژه خاک (soil resistivity) پیش از اجرا

شرح مشکل: اجرای سیستم ارت بدون آزمایش مقاومت ویژه خاک (مثلاً تست وِینگِرت یا روشهای دیگر) منجر به طراحی نامناسب (عمق، تعداد میلهها، شبکه یا الکترودها) و در نتیجه مقاومت نهایی بالاتر از حد مطلوب میشود.

رفع و نکته اجرایی: همیشه پیش از حفاری، تست مقاومت ویژه انجام دهید و بر اساس آن طراحی (طول/تعداد میلهها، فاصلهها، عمق و نیاز به بهبود خاک) را تعیین کنید. در خاک با مقاومت بالا باید از میلههای بلندتر، میلههای بیشتر یا درمان خاک استفاده شود.

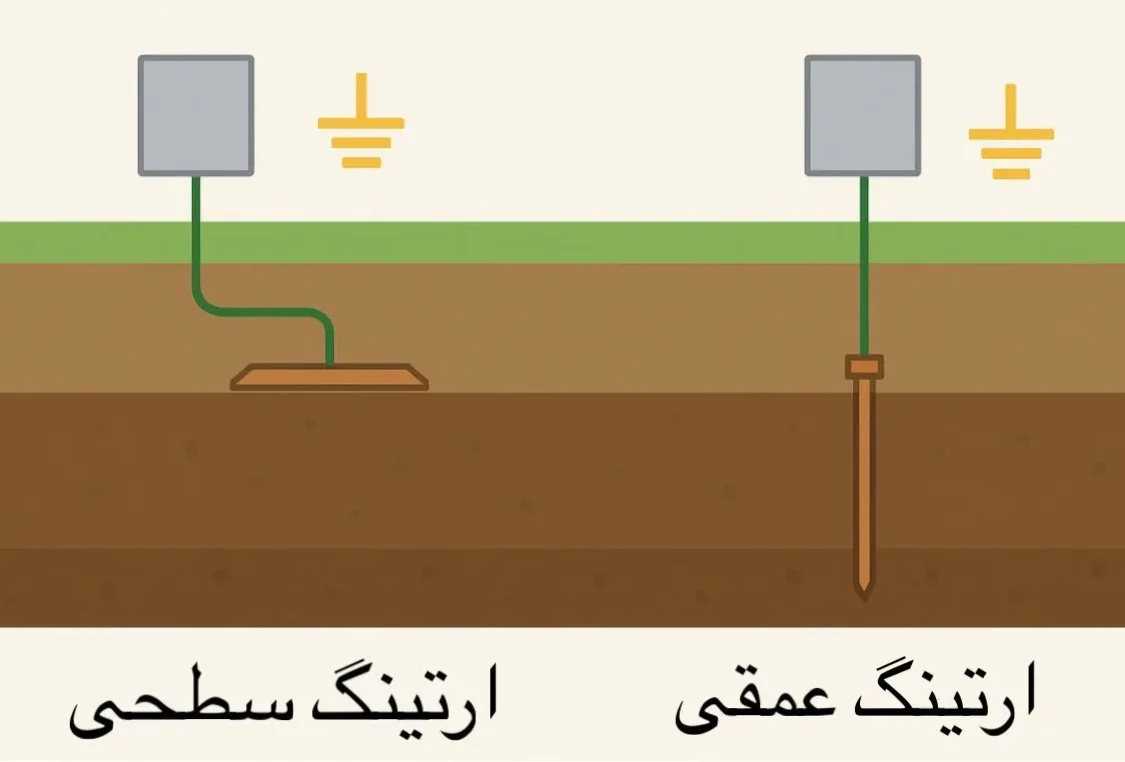

2) اشتباه در حفاری چاه ارت (حفاری ناکافی، عمق نامناسب، محل نامناسب)

شرح مشکل: حفاری کمعمق یا قرار دادن الکترود در لایه خشک/سنگی باعث کاهش تماس الکترود با خاک مرطوب شده و مقاومت را بالا میبرد. انتخاب محل نامناسب (نزدیکی منابع آلاینده شیمیایی یا مکانهای با تغییرات فصلی رطوبت) نیز مشکلساز است.

رفع و نکته اجرایی: عمق و نوع الکترود را بر اساس نتایج تست خاک تعیین کنید؛ معمولاً در خاکهای معمولی عمقهای 2–3 متر برای میلهها مرسوم است اما بسته به وضعیت ممکن است نیاز به عمق بیشتر یا استفاده از الکترودهای شیمایی/افقی باشد. محل را طوری انتخاب کنید که تماس با آب زیرسطحی و خاک مرطوب حفظ شود و از منابع خورنده دور باشد.

3) طراحی ناکافی شبکه یا تعداد و فاصله میلهها

شرح مشکل: اعتماد صرف به یک میله واحد در بسیاری از موارد کافی نیست؛ گاهی تعداد کم یا فاصلهبندی نامناسب باعث مقاومت بالا میشود.

رفع و نکته اجرایی: محاسبات طراحی (یا استفاده از نرمافزار/فرمولهای استاندارد) برای تعیین تعداد میلهها، شبکه یا ترکیب میله+شبکه انجام شود. اگر مقاومت هدف حاصل نشد، افزایش تعداد میلهها، افزایش طول یا افزودن شبکه کفایت میکند.

4) استفاده از مصالح و الکترودهای نامرغوب / عدم حفاظت در برابر خوردگی

شرح مشکل: فلزات نامناسب یا حفاظنشده (مثل فولاد گالوانیزه بیکیفیت) به سرعت در خاک خورده شده و عملکرد را تضعیف میکنند.

رفع و نکته اجرایی: از الکترودهای مسی مناسب یا میلههای پوششدار استاندارد استفاده کنید، اتصالات را با روشهای جوش یا جوشقوسی مناسب (exothermic) انجام دهید و در نقاط اتصال از محافظهای ضدخوردگی و پوششدهی مناسب بهره ببرید. بازرسی دورهای برای تشخیص خوردگی ضروری است.

خرید تجهیزات باکیفیت چاه ارت

5) خطاهای نصب الکترود افقی یا شبکه (عدم پوشش مناسب یا تماس نامناسب با خاک)

شرح مشکل: دفن کابل یا میلهها در کانالهای خشک یا سنگی بدون استفاده از مواد بهبوددهنده، تماس الکترود با خاک را کاهش میدهد.

رفع و نکته اجرایی: الکترودهای افقی را در عمق کافی و پس از آمادهسازی و بازگرداندن خاک (یا با لایهای از خاک بهبود یافته) دفن کنید تا تماس دائمی با خاک مرطوب برقرار باشد.

6) خطای استفاده از بنتونیت

خطاهای متداول در استفاده از بنتونیت:

- استفاده از نوع نامناسب بنتونیت (مثلاً کلسیمی بهجای سدیمی) که خاصیت تورم و نگهداری رطوبت کافی ندارد؛ توصیه میشود از بنتونیت سدیمی مخصوص ارت استفاده شود.

- پر کردن چاه با بنتونیت خشک بدون تهیهی خمیر/شوربا (slurry) مناسب؛ بنتونیت باید با آب مخلوط و اجازهٔ تورم یابد تا تماس کامل و نفوذپذیری مناسب ایجاد کند.

- استفاده از بنتونیت در شرایطی که نیاز به توانپذیری زیاد در جریانهای خطا (مثلاً شبکه فشار قوی) است، بدون بررسی اثرات حرارتی و شیمیایی؛ برخی مواد شیمیایی یا مقاومت الکترود در جریانهای بالا ممکن است رفتار متفاوتی نشان دهند — برای شبکههای حساس باید از ترکیبات تجاری GEM مطابق استانداردها استفاده شود.

- عدم توجه به تناسب بین بنتونیت و الکترود/محیط اطراف؛ به عنوان مثال، در خاکهای قلیایی یا خیلی شور ممکن است بنتونیت بهتنهایی کافی نباشد یا واکنشهای نامطلوب ایجاد کند.

نکات اجرایی برای استفاده صحیح از بنتونیت:

- از بنتونیت مخصوص earthing (سفارش شده برای کاربرد ارت، معمولاً سدیمی) استفاده کنید.

- بنتونیت را طبق دستور سازنده به نسبت مشخص با آب مخلوط و اجازه تورم دهید تا خمیر یکنواخت حاصل شود؛ سپس آن را بهصورت یکنواخت حول الکترود بریزید یا از گلولههای آماده (premix) استفاده کنید.

- بنتونیت برای کاهش مقاومت موضعی بسیار مفید است اما جایگزینی تست خاک و طراحی مناسب نیست؛ همیشه پس از نصب، مقاومت زمین را اندازهگیری و ثبت کنید.

نکات اجرایی کلیدی

- انجام تست مقاومت ویژه خاک قبل از هر طراحی.

- انتخاب نوع و تعداد الکترود بر اساس نتایج تست و جریان خطا قابل پیشبینی.

- استفاده از مواد بهبوددهنده (GEM) مانند بنتونیت یا ترکیبات تجاری با رعایت دستورالعمل تولیدکننده و نوع مناسب.

- حفاظت در برابر خوردگی: انتخاب فلز مناسب، پوششدهی و اجرای روشهای اتصال مطمئن (exothermic welding) و استفاده از محافظهای کاتدی در صورت لزوم.

- آزمایش عملکرد پس از نصب: اندازهگیری مقاومت زمین (Earth Resistance Test) و مستندسازی؛ در صورت عدم دستیابی به مقدار هدف، اصلاحات (اضافه کردن میله، افزایش عمق، بهبود خاک) انجام شود.

- نگهداری و بازدید دورهای: بازرسی سالیانه یا دورهای برای بررسی خوردگی، تغییر مقاومت و نقاط اتصال.

جمعبندی فنی خطاهای نصب سیستم ارت

بررسی اشتباهات رایج در اجرای چاه ارت نشان میدهد که مهمترین عامل شکست سیستم ارت، اجرای غیر اصولی و بدون شناخت شرایط خاک است. اشتباه در حفاری چاه ارت، بیتوجهی به اندازهگیری مقاومت ویژه زمین، انتخاب نادرست الکترود و بروز خطاهای نصب سیستم ارت همگی میتوانند مقاومت نهایی را افزایش داده و ایمنی تجهیزات و افراد را بهطور جدی تهدید کنند. اجرای موفق زمانی حاصل میشود که طراحی بر اساس دادههای واقعی خاک انجام شده و تمام مراحل مطابق اصول اجرای چاه ارت پیش برود.

از سوی دیگر، خطای استفاده از بنتونیت یکی از متداولترین مشکلات اجرایی است؛ در حالی که بنتونیت میتواند نقش مؤثری در کاهش مقاومت زمین داشته باشد، استفاده نادرست از آن یا جایگزین کردنش با طراحی اصولی، نتیجه معکوس ایجاد میکند. در نهایت، تنها راه دستیابی به یک سیستم پایدار و ایمن، رعایت کامل اجرای اصولی چاه ارت، استفاده از متریال استاندارد، کنترل خوردگی و انجام تست مقاومت پس از نصب است. رعایت این موارد، عمر مفید سیستم ارت را افزایش داده و عملکرد ایمن آن را در بلندمدت تضمین میکند.